Boucle Conwip

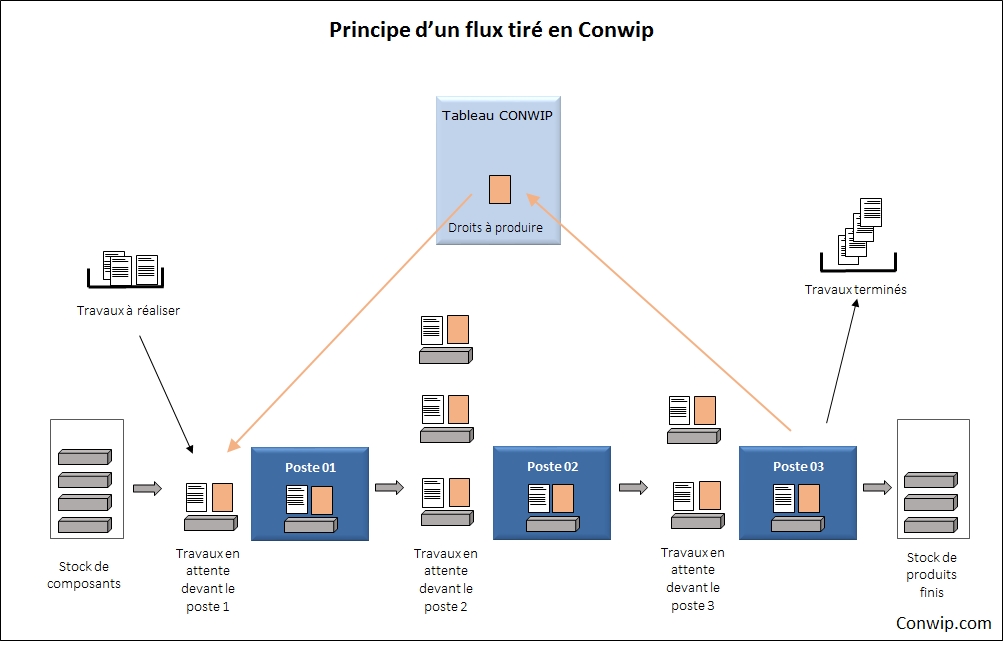

Une boucle CONWIP (CONstant Work In Process) maintient constante la quantité d’en-cours engagée en permanence sur une ligne de fabrication ou de réparation.

Pour cela, on met en circulation un nombre constant d’autorisations à produire, appelées aussi ‘tickets Conwip’.

La consigne de pilotage est simple : chaque ordre de fabrication doit être obligatoirement accompagné d’un ticket Conwip pour entrer sur la ligne. Lorsque toutes les autorisations disponibles ont été engagées sur la ligne, les nouveaux ordres de fabrication doivent attendre en début de ligne.

A l’autre bout, lorsqu’un ordre de fabrication sort de la ligne, le ticket Conwip qui l’accompagne devient à nouveau disponible. Cela permet alors l’entrée d’un nouvel ordre sur la ligne.

Pilotage visuel

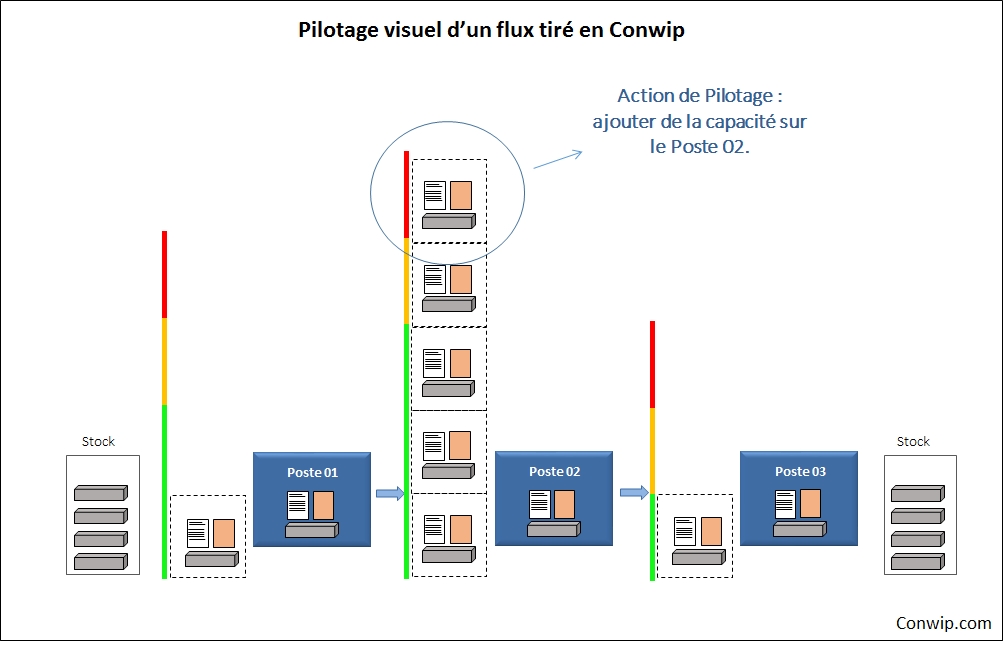

Le Conwip limite l’en-cours total sur une ligne, mais n’impose pas d’en cours minimum ou maximum à chaque poste. L’avantage est que la ligne ‘respire’ : elle s’adapte au passage de produits variés qui ont des temps différents par poste, ainsi qu’à des contextes de variabilité due par exemple à des pannes, des retouches ou des rebuts.

En Conwip, lorsque le mix des produits change, la répartition des en-cours sur la ligne va se modifier d’elle-même pour s’adapter à la nouvelle charge des postes. Les postes dont la charge augmente verront leur file s’accroitre tandis que les postes moins utilisés auront une file automatiquement plus courte.

Cette adaptation en temps réel s’effectue aussi en fonction des variations de capacité : si une panne survient sur un poste, sa file d’attente va augmenter.

En laissant ainsi respirer la ligne, le Conwip permet aux en-cours de s’adapter en temps réel. Les files les plus importantes se constituent spontanément devant les postes les plus limitants. Ce phénomène est bénéfique pour assurer la cadence de la ligne, car il évite que ces postes goulots ne se désamorcent.

Mais ce mécanisme naturel doit être contrôlé car une trop grande accumulation d’en-cours devant un poste pourrait mener à priver de travail le reste de la ligne.

Il faut donc mettre en place un système de management visuel pour suivre les en-cours sur la ligne et réagir au bon moment en ajoutant de la capacité sur les postes dont les en-cours dépassent des seuils d’alerte fixés.